Robot SCARA : tout savoir pour automatiser vos lignes de production

25 August 2025

Robot collaboratif : pourquoi il transforme durablement l’industrie ?

29 November 2025Dans l’industrie, la règle est simple : ça bouge tout le temps, et souvent plus vite qu’on ne le pense. Les robots 6 axes se sont imposés pour une raison très pragmatique : ils combinent une gestuelle proche de l’humain avec une endurance de machine, ce qui permet d’assurer des cadences élevées sans sacrifier la précision. Assemblage, transfert de pièces, dépôt de matière, vissage… la liste est longue et, surtout, reprogrammable. On adapte, on rejoue, on stabilise le process. Ils permettent des coûts de production mieux tenus, des non-qualités en baisse, et des opérateurs qui se concentrent sur la valeur ajoutée (réglage, contrôle, amélioration continue).

Vous voulez du concret ? On passe en revue les spécificités, les avantages, les domaines d’application et les critères de choix,. Du coup, vous avez une vision claire avant d’investir.

Qu’est-ce qu’un robot 6 axes ?

Définition

Un robot 6 axes est un bras robotisé industriel capable de six degrés de liberté : trois translations (X, Y, Z) et trois rotations (pitch, yaw, roll). Dit autrement, il peut se positionner où il faut et orienter l’outil comme il faut, dans l’espace, en conservant une trajectoire lisse et des vitesses constantes. C’est cette combinaison position/orientation qui fait toute la différence sur les opérations 3D (collage sur surface courbe, vissage angulaire, suivi de trajectoire). Rien n’est laissé au hasard.

Architecture et composants clés

Sous la coque, on retrouve des articulations motorisées, des réducteurs de précision, un contrôleur temps réel, des codeurs, et un logiciel de programmation (langage natif + interfaces conviviales). Les segments sont reliés par des axes de rotation qui miment nos articulations : épaule, coude, poignet. D’ailleurs, c’est ce qui permet les approches « par le côté », « par dessous », ou l’évitement d’obstacles. En fait, la cinématique enveloppante joue comme un atout maître dans les espaces exigus.

Comparaison avec d’autres robots industriels

Face aux cartésiens (très bons en point-à-point) et aux robots SCARA (redoutables en plan X-Y), les robots 6 axes brillent par leur maniabilité et leur capacité à « contourner » la pièce tout en gardant l’angle outil. Ils gagnent là où la trajectoire n’est pas rectiligne et où l’orientation est critique. Pas la peine d’en rajouter, c’est précisément ce qui évite les montages compliqués. Et ça change tout.

Avantages des robots articulés 6 axes dans l’industrie

Flexibilité et accessibilité

Leur géométrie autorise des accès improbables, des orientations capricieuses, des interventions au fond d’un carter, derrière une bride, sous un convoyeur. On économise des gabarits, on réduit les reprises de pièces. Et, d’ailleurs, on retrouve un atelier plus « respirable », moins d’accessoires fixes, plus de valeur au bon endroit.

Précision et répétabilité

Les meilleurs modèles tiennent plus ou moins 0,02 mm en précision de positionnement, tout en conservant une répétabilité serrée sur des milliers de cycles. Concrètement, ça se traduit par des assemblages qui tombent juste, des dépôts réguliers, des contrôles stables. Vous appuyez sur Start. Et ça répète.

Intégration dans des machines spéciales

Les 6 axes sont synchronisés avec l’automate, la HMI, la vision et l’îlot de sécurité. On parle d’un ensemble cohérent : coordination des mouvements, gestion des temps masqués, changeover guidé, diagnostics clairs pour l’opérateur. Du coup, la montée en cadence est rapide, et la maintenance suit des routines prédictives.

Coûts de cycle réduits

Automatisation continue, homogénéité des gestes, baisse des micro-arrêts. À la clé, des temps de cycle stabilisés et des coûts de non-qualité en retrait. Vous aurez en plus un indicateur d’efficacité globale de l’équipement (OEE) qui remonte sans bricolage, parce qu’on agit sur la variabilité, pas seulement sur la vitesse. Et ça, sur une année pleine, ça pèse.

Comment choisir un robot 6 axes ?

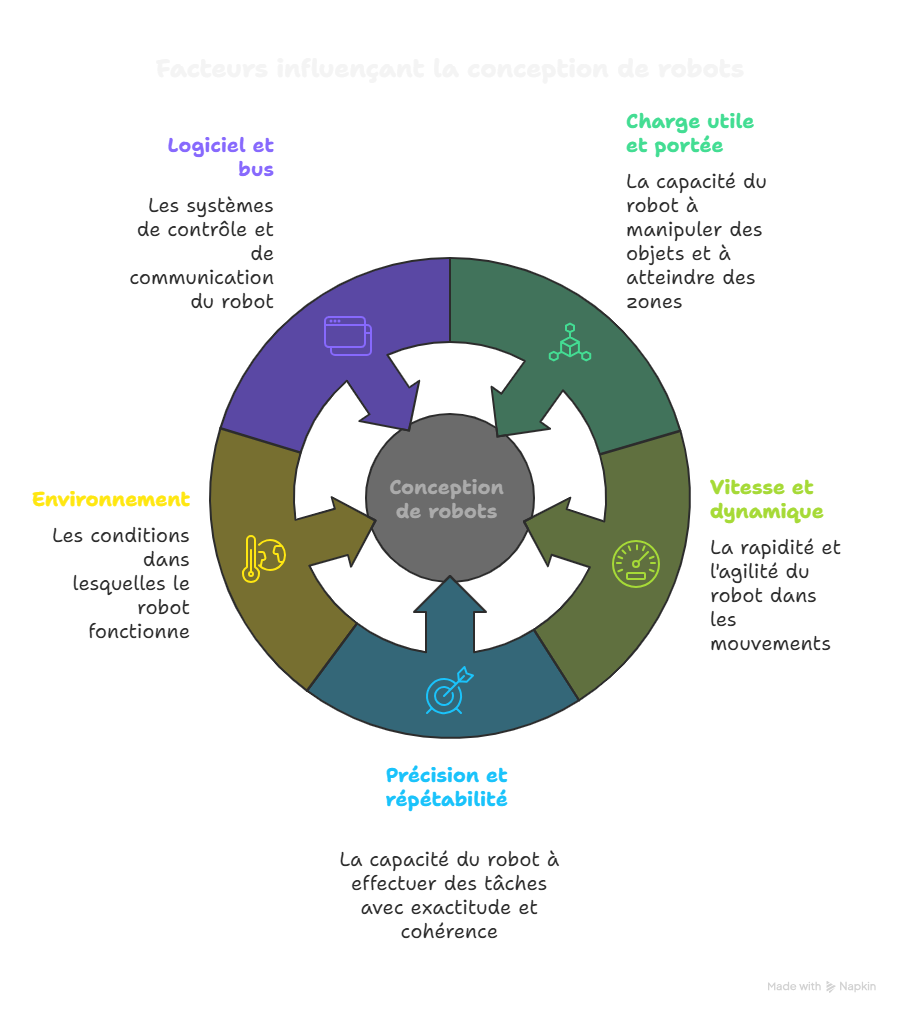

Mini-checklist à garder sous la main

- Charge utile & portée : masse pièce + outil + interfaces ; portée typique 500 à 3 000 mm.

- Vitesse & dynamique : temps de cycle visé, jusqu’à 2 000 mm/s sur certains axes.

- Précision & répétabilité : assemblage fin = centième requis.

- Environnement : température, poussières, huiles, indice IP, protections.

- Logiciel & bus : API, HMI, bus de terrain, jumeau numérique, simulateur offline.

Charge utile et portée

Commencez par le vrai poids à manipuler : pièce + préhenseur + accessoires + câbles. C’est trivial ? Pas tant que ça. Un oubli de 800 grammes peut faire basculer de gamme. Les portées s’étalent de 500 mm à 3 000 mm avec des compromis sur la rigidité et l’encombrement. Visez l’équilibre, pas surdimensionné (coût/empreinte), pas ric-rac (performance/longévité). La bonne taille, au bon endroit.

Vitesse et dynamique

Au-delà de la vitesse maxi, regardez les accélérations et les limites d’axe. Une trajectoire lissée bat souvent un sprint haché. D’ailleurs, la répartition des temps (approche, opération, dégagement) raconte plus de vérité qu’un seul chiffre « cycle ». On optimise ce qui se répète le plus.

Précision et calibrage

Pour les opérations d’assemblage fin ou de dosage, une répétabilité au centième change la donne. Ajoutez le calibrage hors ligne, les modèles d’outils (TCP), la compensation thermique et les routines d’auto-vérification. Ce sont ces « détails » qui évitent les dérives invisibles à l’œil nu mais coûteuses à la longue.

Conditions environnementales

Température, hygrométrie, poussières, huiles : vérifiez l’IP, les soufflets, les gaines, et les kits « harsh environment ». Un plan de maintenance préventive bien calé (graissages, contrôles vibratoires, températures moteurs) vaut de l’or.

Compatibilité logicielle

Privilégiez les architectures ouvertes : API documentée, bus de terrain standard (Profinet, EtherCAT, etc.), HMI claire, simulateur. Le jumeau numérique pour tester trajectoires et collisions avant l’atelier ? Un investissement qui se rembourse au premier démarrage sans sueurs froides.

Applications types dans les machines spéciales

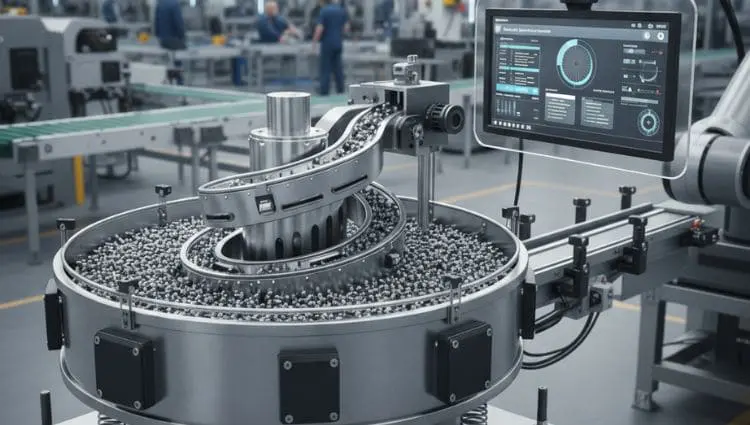

Alimentation de machines (Machine Tending)

Couplé à un bol vibrant, le robot 6 axes prélève, oriente, insère. Simple à dire, mais décisif : orientation stable, prises sûres, cadence tenue.

Palettisation et dépalettisation

Charges, empilements, désempilements, changements de format : le 6 axes gère les hauteurs variables, les décalages, les intercalaires. On passe d’un schéma à l’autre en quelques clics, avec des recettes HMI bien pensées. Du coup, pas besoin d’appeler la maintenance à chaque variation de colis.

Assemblage et vissage

Micro-assemblage ou vissage en volume confiné, l’orientation est la clé. Le robot conserve l’angle outil malgré les contraintes d’accès, évite les efforts parasites, et garde la qualité de serrage. Les retouches chutent, la répétabilité grimpe. Et l’opérateur n’a plus à « se tordre » pour atteindre la vis du fond.

Contrôle qualité

Avec la vision, le bras 6 axes inspecte surfaces, arêtes, perçages. Il sait rejeter, tracer, alimenter un tableau SPC. À terme, on détecte plus tôt, on corrige plus vite. D’ailleurs, les audits qualité adorent les historiques propres.

Procédés spécifiques

Soudure, collage, découpe laser, marquage, peinture, dépose de colle ou d’enduit : le geste se programme, la trajectoire se répète, l’épaisseur se tient. C’est là que la maîtrise de l’orientation outil (roll/pitch/yaw) prend toute sa valeur. Et votre process gagne en sérénité.

Limites et défis d’utilisation du robot 6 axes

Singularités et zones mortes

Certaines configurations (singularités) dégradent la performance ou la précision. Les trajectoires doivent les éviter via des algorithmes d’évitement et des limites d’axe intelligentes.

Maintenance et usure

Moteurs, réducteurs, câbles : mettez en place un entretien prédictif (vibrations, thermiques, dérives). On répare à l’arrêt planifié, pas en urgence. Un arrêt en pleine série, c’est toute la logistique aval qui patine.

Environnement humain

Sécurité d’abord : barrières, scanners, capteurs, encliquetages, éventuellement cobotisation si l’interaction est nécessaire. Le bon rythme est celui qui reste sûr. On préfère une cadence légèrement inférieure mais stable qu’un record suivi d’un incident.

Les robots 6 axes changent la donne : précision, agilité, rendement. Intégrés dans des machines spéciales comme celles d’ADS, ils apportent de la régularité, réduisent la variabilité et sécurisent la cadence. Vous avez un projet d’intégration sur mesure ? Parlons-en.

FAQ sur les robots 6 axes

Un 6 axes dispose de six degrés de liberté (X, Y, Z + rotations roll/pitch/yaw). Concrètement, il peut garder une orientation outil précise tout en contournant des obstacles et en suivant des surfaces 3D complexes. Les robots 3 axes (cartésiens) excellent en point-à-point rectiligne, mais peinent dès qu’il faut incliner l’outil ; les SCARA / 4 axes sont redoutables en plan XY avec une orientation limitée en Z, moins à l’aise dès qu’on doit « présenter » l’outil sous un angle.

Le 6 axes réduit le besoin en gabarits (moins de montages compliqués), simplifie l’accès aux zones difficiles et stabilise la qualité quand l’orientation fait la différence (collage, vissage angulaire, soudure sur courbe). D’ailleurs, sa cinématique enveloppante permet souvent de faire d’une pierre deux coups : un seul robot remplace plusieurs stations fixes.

Oui, et c’est même son terrain de jeu. Pourquoi ? Reprogrammation rapide, recettes enregistrées, changement d’outillage guidé à l’HMI, et simulateur hors ligne pour valider sans immobiliser la ligne. Du coup, on passe d’une pré-série à une petite série sans repartir de zéro..

Côté atelier, il y a moins de temps perdu sur les réglages, plus de répétabilité. On teste, on apprend, on verrouille. Puis on industrialise. En fait, pour des productions à forte variabilité (références qui tournent, cycles courts), le 6 axes met de l’huile dans les rouages et absorbe la complexité.

Le robot nu démarre vers 20 000 € et peut dépasser 100 000 € selon charge utile, portée, précision, options (sécurité, IP renforcé, interfaces). Mais le vrai sujet, c’est le coût projet : préhenseurs, vision, convoyage, sécurité, intégration API/HMI, mise en service, formation, et parfois le simulateur/jumeau numérique.

Pas besoin d’une salle blanche par défaut. Mais il faut les bonnes bases :

– Fixation rigide (socle, ancrages, planéité) pour garantir la précision.

– Zone de sécurité claire (barrières, scanners, capteurs, modes réduits) et un PL/sécurité conforme.

– Alimentations stables (élec + air si préhenseurs pneumatiques), gestion câbles/cheminement.

– Indice IP adapté à l’ambiance (poussière, huile, projections), plus protections (soufflets, gaines) si nécessaire.

– Intégration propre à votre système de contrôle : API, HMI, bus de terrain, diagnostic accessible.