Pourquoi les robots 6 axes sont indispensables à l’automatisation industrielle moderne ?

24 October 2025

Maintenance d’un bol vibrant : le guide complet pour une performance optimale

4 December 2025Le robot collaboratif, ou cobot, bouleverse les lignes de production des industries modernes. Contrairement aux robots industriels traditionnels, il est conçu pour interagir directement avec les opérateurs humains, sans barrières physiques, tout en assurant sécurité et efficacité.

Cet article vous propose une exploration complète du sujet : définition, fonctionnement, avantages, cas d’usage concrets, et perspectives d’intégration dans l’environnement industriel, notamment au sein de PME. En tant que fabricant de machines spéciales et de bols vibrants, ADS partage ici son expertise pour aider les entreprises à réussir leur transition vers l’automatisation collaborative.

Robot collaboratif : définition et caractéristiques essentielles

Un robot collaboratif est un bras robotisé conçu pour travailler au contact de l’humain. Il est équipé de capteurs de sécurité, de systèmes de limitation de force, et souvent d’une interface intuitive facilitant sa programmation. Son objectif est de réaliser des tâches répétitives, pénibles ou précises, tout en libérant l’opérateur pour des missions à plus forte valeur ajoutée.

Caractéristiques clés :

- Sécurité intégrée : arrêt automatique en cas de contact.

- Programmation simple : interface graphique ou guidage manuel.

- Mobilité et compacité : adapté aux espaces réduits.

- Interopérabilité : connexion facile avec d’autres machines ou lignes de production.

Les cobots s’adressent particulièrement aux entreprises qui souhaitent gagner en flexibilité sans investir massivement dans des installations lourdes.

Quels sont les avantages des robots collaboratifs pour l’industrie ?

1. Automatiser sans complexifier

Contrairement aux robots industriels classiques, l’installation d’un cobot ne nécessite pas de cellules grillagées ni d’architectures rigides. Cela réduit les coûts d’intégration, facilite la cohabitation avec les opérateurs, et permet d’introduire l’automatisation dans des ateliers où l’espace est limité. Les cobots peuvent être opérationnels en quelques heures seulement après leur installation.

2. Améliorer la productivité

Les cobots assurent un fonctionnement fluide, sans interruption, ce qui augmente le rendement global de la ligne de production. Ils réduisent les temps morts, éliminent les erreurs humaines sur les tâches répétitives et assurent une continuité de service, y compris sur plusieurs équipes ou en travail de nuit. Cela permet aux entreprises de produire plus rapidement, avec une qualité constante.

3. Réduire les troubles musculo-squelettiques (TMS)

Dans les industries où les gestes répétitifs, les charges lourdes ou les postures contraignantes sont courants, les cobots apportent un soulagement considérable. Ils prennent en charge ces tâches pénibles, contribuant à diminuer l’absentéisme, les arrêts de travail et à améliorer la santé globale des salariés. Ce gain en confort se traduit aussi par une meilleure motivation des équipes.

4. Renforcer la qualité de production

Grâce à leur extrême précision, les robots collaboratifs réalisent des opérations de micro-assemblage, de dosage ou de contrôle qualité avec une grande fiabilité. Cela permet de limiter les rebuts, d’assurer la traçabilité des opérations et d’obtenir une production conforme dès la première pièce. Certaines entreprises constatent une nette amélioration de leur taux de conformité après intégration d’un robot collaboratif.

5. Flexibilité opérationnelle

Un même robot collaboratif peut être reprogrammé et déplacé sur différentes lignes ou postes de travail, ce qui est idéal pour les productions variées ou les séries courtes. Cette flexibilité réduit les délais de changement de production (SMED), tout en maximisant l’utilisation de l’équipement. Elle répond aussi aux besoins d’agilité croissants dans les environnements industriels modernes.

Intégration d’un cobot : quelles applications concrètes ?

Alimentation automatique de postes de travail

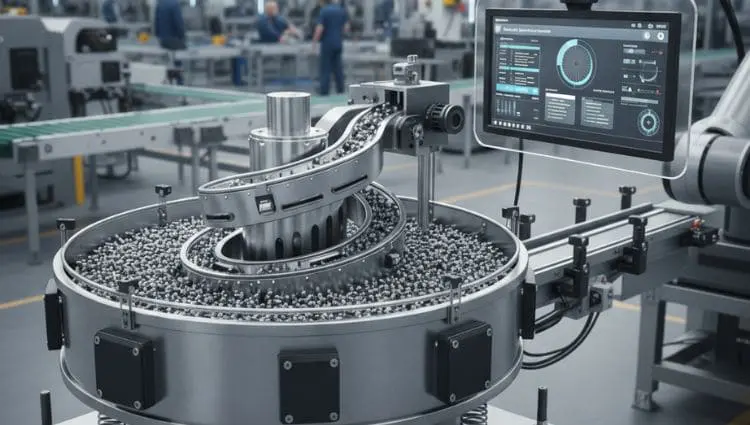

Dans les ateliers de production, les cobots peuvent charger et décharger des machines, notamment via des bols vibrants pour l’orientation de pièces.

Assemblage et vissage

Le bras robotisé assure un vissage uniforme, réduit le rejet qualité et améliore la cadence.

Contrôle qualité automatisé

Grâce à la vision artificielle, un cobot peut inspecter des pièces avec précision : détection de défauts, mesure dimensionnelle, vérification d’étiquetage.

Palettisation et conditionnement

Les robots collaboratifs manipulent des cartons, remplissent des caisses, ou effectuent des opérations de mise en lot, avec des ajustements faciles selon les références produits.

Intégration dans une machine spéciale

Les cobots sont intégrés dans des cellules robotisées sur mesure, combinant dispositifs mécaniques, automatisme et vision, pour offrir des solutions clé-en-main adaptées à chaque cahier des charges.

Robotique collaborative et sécurité : cadre normatif et bonnes pratiques

La sécurité est au cœur de la robotique collaborative. Plusieurs normes encadrent cette technologie pour garantir une interaction sans risque.

Normes applicables :

- ISO 10218-1 / 10218-2 : exigences générales pour les robots industriels.

- ISO/TS 15066 : exigences spécifiques à la collaboration homme-robot.

- Marquage CE : obligatoire pour toute solution mise sur le marché.

Fonctions de sécurité intégrées :

- Limitation de force et de couple

- Capteurs de proximité et d’effort

- Vitesse réduite en mode collaboratif

Bonnes pratiques d’intégration :

- Analyse de risques approfondie

- Formation des opérateurs

- Tests en conditions réelles avant déploiement

Pourquoi les PME adoptent-elles les robots collaboratifs ?

Les PME industrielles ont souvent des ressources limitées et des cycles de production courts. Le robot collaboratif représente une réponse concrète à plusieurs enjeux :

- Moderniser sans restructurer : les cobots s’intègrent dans les environnements existants.

- Réduire la dépendance à la main-d’œuvre sur des tâches pénibles ou non qualifiantes.

- Améliorer la qualité tout en maintenant une flexibilité maximale.

- Accélérer le retour sur investissement (ROI), souvent observé entre 12 et 24 mois.

ADS accompagne les PME dans cette transformation en concevant des systèmes robotisés adaptés aux besoins spécifiques, intégrant bols vibrants, machines spéciales et cobots.

Comment choisir un robot collaboratif ?

Avant de sélectionner un cobot, il est essentiel d’évaluer plusieurs critères techniques et opérationnels :

1. Charge utile et portée

Selon le poids et la taille des pièces à manipuler, le choix du bras robotique varie. Des fabricants comme Universal Robots, Doosan Robotics ou Fanuc proposent des gammes adaptées à différents besoins.

2. Environnement de travail

Bruit, poussière, humidité : certaines configurations nécessitent des modèles renforcés.

3. Type d’interaction souhaitée

Le cobot doit-il travailler seul ou en collaboration étroite avec un opérateur ? Cela impacte la vitesse, la sécurité et l’interface.

4. Niveau d’automatisation attendu

Souhaite-t-on automatiser une tâche simple ou une cellule complète intégrée (comme une machine spéciale) ? Dans ce cas, un accompagnement par un intégrateur est recommandé.

Le robot collaboratif transforme profondément la manière dont les industriels et PME abordent l’automatisation. Plus accessible, plus flexible et plus sûr que les robots industriels classiques, il permet de gagner en efficacité tout en valorisant le travail humain.

En tant que fabricant de machines spéciales et de bols vibrants, ADS est idéalement positionné pour accompagner cette transition. Grâce à des solutions sur mesure, intégrant cobots, vision, automatisme et mécanique de précision, nous aidons les entreprises à franchir un cap vers une production plus performante.

Contactez nos équipes pour étudier votre projet d’automatisation collaborative et découvrir nos solutions personnalisées.

FAQ – Questions fréquentes sur les robots collaboratifs

Un cobot (robot collaboratif) est un robot conçu pour fonctionner en toute sécurité à proximité ou en interaction directe avec des humains. Contrairement aux robots industriels classiques, les cobots ne nécessitent pas d’environnement fermé. Grâce à leurs capteurs de force, systèmes d’arrêt automatique et leur programmation intuitive, ils assurent une assistance efficace aux opérateurs dans des tâches variées tout en garantissant leur sécurité.

Les robots collaboratifs sont utilisés dans de nombreux secteurs industriels. Dans l’automobile, ils assistent au montage de pièces. En agroalimentaire, ils participent à l’emballage et au contrôle qualité. Dans l’électronique, ils assurent le vissage et la manipulation de composants fragiles. On les retrouve également dans la pharmaceutique, la cosmétique, la logistique ou encore l’industrie du bois. Leur polyvalence les rend adaptés à presque tous les environnements de production.

Non, les cobots sont réputés pour leur facilité de programmation. La majorité d’entre eux proposent une interface graphique intuitive qui permet à un opérateur, même sans compétences en programmation, d’enregistrer des mouvements, de définir des trajectoires ou d’ajuster des paramètres. Il est aussi possible de guider manuellement le bras pour enregistrer les actions souhaitées. Cette simplicité est l’un des principaux atouts de la robotique collaborative.

Un intégrateur comme ADS Machines conçoit et met en œuvre une solution robotique clé-en-main adaptée aux besoins spécifiques du client. Cela inclut l’étude du processus à automatiser, le choix du robot adapté, la conception de la machine spéciale si nécessaire, l’intégration du cobot avec les autres équipements (comme un bol vibrant ou un système de vision), la mise en service et la formation des équipes. L’objectif est de garantir un déploiement fluide, sécurisé et rentable