Maintenance d’un bol vibrant : le guide complet pour une performance optimale

4 December 2025

Quel est le prix d’un bol vibrant industriel ?

21 January 2026Dans le secteur industriel, l’automatisation des processus de tri, d’orientation et d’alimentation de pièces est une priorité pour optimiser la productivité. Le bol vibrant s’est imposé comme une solution technique de référence pour ces opérations. Mais comment fonctionne un bol vibrant ? Quelles sont ses applications concrètes ? Quels sont les critères de choix ou les bonnes pratiques d’entretien ?

Cet article, conçu comme une FAQ complète sur les bols vibrants, répond aux 9 questions les plus posées en 2026 par les professionnels de l’industrie.

1. Qu’est-ce qu’un bol vibrant ?

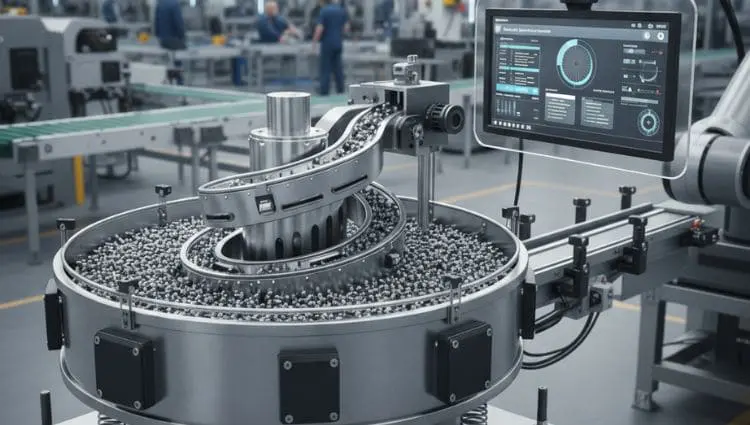

Un bol vibrant est un système d’alimentation automatique utilisé pour trier, orienter et transférer des pièces unitaires sur une ligne de production. Il se compose principalement d’un bol circulaire monté sur un socle vibrant, souvent en acier inoxydable ou en aluminium. À l’intérieur du bol, une rampe en spirale permet aux pièces de monter progressivement jusqu’à un point de sortie.

Le principe repose sur des vibrations mécaniques générées par un vibreur électromagnétique. Ces vibrations, généralement contrôlées en fréquence et en amplitude, permettent de faire avancer les pièces en suivant une trajectoire prédéfinie. Des éléments de guidage et d’orientation (obstacles, rails, peignes, trous calibrés) sont intégrés dans la spirale pour assurer que seules les pièces dans la bonne position atteignent la sortie.

Cette technologie est utilisée dans des secteurs variés : assemblage automobile, conditionnement pharmaceutique, remplissage de capsules, tri de composants électroniques ou encore dosage de produits cosmétiques.

2. Fonctionnement bol vibrant : comment ça marche ?

Le fonctionnement d’un bol vibrant repose sur une base vibrante équipée d’un système électromagnétique qui crée des vibrations contrôlées. Ces vibrations sont transmises au bol, qui est monté de manière à produire un mouvement combiné vertical et circulaire. Ce mouvement particulier provoque la montée des pièces le long de la spirale intérieure.

Le profil de la spirale est spécialement conçu pour orienter les pièces selon un critère de position : face vers le haut, axe en avant, ou autre configuration demandée. Lorsqu’une pièce ne répond pas aux exigences d’orientation, elle est redirigée vers le bas pour être remise en circulation. Cela garantit un flux continu de pièces correctement orientées.

Des systèmes complémentaires peuvent être ajoutés : capteurs de niveau, contrôles visuels, systèmes de soufflage pour rejeter les mauvaises pièces, ou encore convoyeurs linéaires pour prolonger l’alimentation après le bol. L’ensemble fonctionne de manière synchronisée avec la ligne de production en aval.

3. Quels sont les usages industriels des bols vibrants ?

Les bols vibrants sont omniprésents dans les environnements industriels nécessitant une alimentation régulière et orientée de pièces unitaires. Leur usage est particulièrement courant dans les chaînes de production automatisées où le rythme et la précision sont critiques.

Dans l’industrie automobile, les bols vibrants sont utilisés pour alimenter des vis, ressorts, connecteurs, douilles ou rivets dans des cellules d’assemblage robotisées. En pharmaceutique, ils permettent de trier et distribuer des gélules, ampoules, bouchons ou seringues. L’agroalimentaire les utilise pour alimenter des couvercles, opercules, emballages secondaires ou éléments de dosage. Dans l’électronique, ils orientent des composants miniatures comme des résistances, diodes ou connecteurs.

Ils permettent également de trier des pièces par taille, orientation ou défauts visibles lorsqu’ils sont couplés à un système de vision. Leur capacité à s’intégrer facilement dans des processus automatisés en fait un outil de choix pour réduire les temps d’arrêt et homogénéiser les flux de production.

4. Comment entretenir un bol vibrant ?

Un bol vibrant bien entretenu garantit une performance stable sur le long terme. L’entretien se fait en fonction de la fréquence d’utilisation et du type de pièces manipulées, mais quelques règles générales s’appliquent :

- Nettoyer régulièrement le bol pour éviter l’accumulation de poussières, de graisses ou de débris de production. Ces résidus peuvent perturber le flux et provoquer des blocages.

- Vérifier l’usure des éléments mécaniques : rampe, obstacles, rails. Des éléments usés ou mal fixés peuvent nuire à la qualité de l’orientation.

- Contrôler les fixations et le serrage des composants. Des vibrations mal amorties peuvent déséquilibrer le système.

- Surveiller le comportement vibratoire : si le bol vibre de manière irrégulière ou perd en amplitude, il peut être nécessaire de recalibrer le système ou de remplacer le vibreur.

- Utiliser les capteurs de niveau pour éviter un fonctionnement à vide ou en surcharge.

Un programme de maintenance préventive, même simple, suffit souvent à éviter les dysfonctionnements et à prolonger la durée de vie du bol vibrant.

5. Comment choisir un bol vibrant adapté à son besoin ?

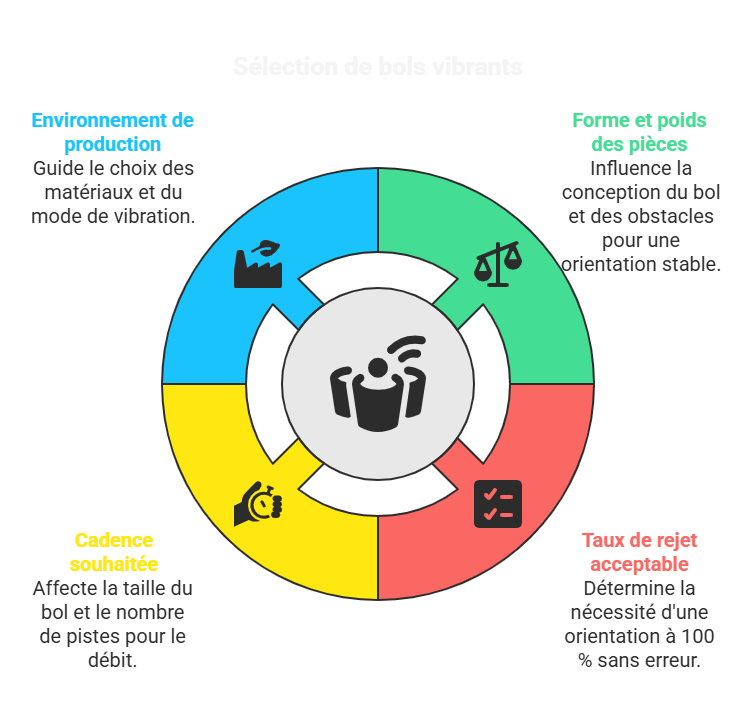

Le choix d’un bol vibrant dépend principalement de la nature des pièces à alimenter. Voici les éléments clés à évaluer :

- Forme, poids et dimensions des pièces : une pièce légère ou instable demandera un bol et des obstacles spécifiques pour une bonne orientation.

- Taux de rejet acceptable : selon le niveau d’exigence, certains systèmes nécessitent une orientation à 100 % sans erreur.

- Cadence souhaitée : le dimensionnement du bol (diamètre, nombre de pistes) varie selon le débit demandé.

- Environnement de production : humidité, température, présence de poussières ou atmosphères ATEX peuvent influencer le choix des matériaux ou du mode de vibration.

Il est également important de vérifier la compatibilité avec les équipements en aval (robot, presse, machine spéciale) et de prévoir une marge d’évolution si les pièces ou la cadence changent à moyen terme.

6. Comment intégrer un bol vibrant sur une ligne automatisée ?

L’intégration d’un bol vibrant sur une ligne de production automatisée nécessite une bonne préparation en amont. Tout commence par l’analyse du process et des besoins exacts : type de pièces, cadence, espace disponible, sens d’alimentation, mode de prélèvement (robot, pince, goulotte…).

Le bol vibrant est souvent associé à un convoyeur linéaire qui prolonge l’alimentation et permet un espace de prise pour un robot ou une pince automatique. Il faut également intégrer des capteurs de présence, de niveau ou de débit, afin de réguler automatiquement l’alimentation.

La commande du bol vibrant peut être reliée au PLC principal ou à un automate dédié. Le bon paramétrage des fréquences et de l’amplitude de vibration est primordial pour un fonctionnement fluide. Des essais de mise au point sur site sont recommandés pour ajuster les paramètres et fiabiliser le système.

7. Quelles sont les innovations dans les bols vibrants ?

En 2025, les systèmes de bols vibrants bénéficient des avancées de l’industrie 4.0. On observe une intégration croissante de la connectivité, des capteurs intelligents et de la maintenance prédictive.

Certains modèles sont désormais capables d’envoyer des données de fonctionnement (amplitude, température, cycles) à une interface de supervision. D’autres intègrent des systèmes de diagnostic automatique qui préviennent les opérateurs en cas de dérive.

Les matériaux évoluent également : l’usage de composites ou de polymères techniques permet de réduire le poids du bol et d’absorber certains bruits. Des revêtements spécifiques (anti-rayures, antistatiques, antibruit) améliorent la durée de vie ou la conformité aux normes sanitaires.

Enfin, les logiciels de conception assistée (CAD) permettent de simuler virtuellement l’écoulement des pièces pour valider les configurations avant fabrication.

8. Que faire si mon bol vibrant ne fonctionne plus correctement ?

Plusieurs symptômes peuvent alerter si votre bol vibrant ne fonctionne plus : les pièces n’avancent plus, l’orientation est incorrecte, le système vibre trop ou pas assez, ou encore le débit chute brutalement.

Les causes peuvent être mécaniques (pièce bloquée, obstacle déplacé), électriques (défaut de la bobine électromagnétique), ou liées au paramétrage (fréquence mal réglée, surcharge). Il faut commencer par une vérification visuelle du bol, puis tester le vibreur à vide. Si besoin, un technicien de maintenance pourra effectuer un contrôle de l’électronique de commande ou reprogrammer le système.

Un bon entretien préventif et une documentation technique à jour facilitent considérablement le dépannage.

9. Peut-on concevoir un bol vibrant sur mesure ?

Oui, de nombreux fabricants proposent des bols vibrants entièrement personnalisés. Cette personnalisation peut concerner :

- Le diamètre et la forme du bol (circulaire, conique, ovale)

- Le type de revêtement intérieur (PTFE, peinture technique, inox poli)

- La configuration des obstacles d’orientation

- Le mode de vibration (linéaire, circulaire, mixte)

- L’ajout de fonctions spécifiques (rejets automatiques, vision artificielle, synchronisation robotisée)

La fabrication sur mesure est particulièrement recommandée lorsque les pièces sont fragiles, asymétriques ou exigeantes en termes de positionnement. ADS, par exemple, conçoit des bols vibrants adaptés aux besoins de chaque client, intégrant des solutions sur mesure à la fois robustes et évolutives.

Les bols vibrants sont des équipements incontournables dans l’automatisation industrielle. Leur capacité à orienter des pièces de manière répétable, leur souplesse d’intégration et leurs nombreuses possibilités de personnalisation en font un atout majeur pour optimiser les flux de production.

ADS accompagne ses clients dans le choix, la conception et l’intégration de bols vibrants adaptés à leurs contraintes techniques. Que ce soit pour une nouvelle ligne ou une amélioration de process existant, l’équipe propose des solutions sur mesure, robustes, évolutives et compatibles avec les standards les plus exigeants. Pour aller plus loin, contactez-nous pour une étude personnalisée ou explorez nos autres équipements de machines spéciales industrielles.